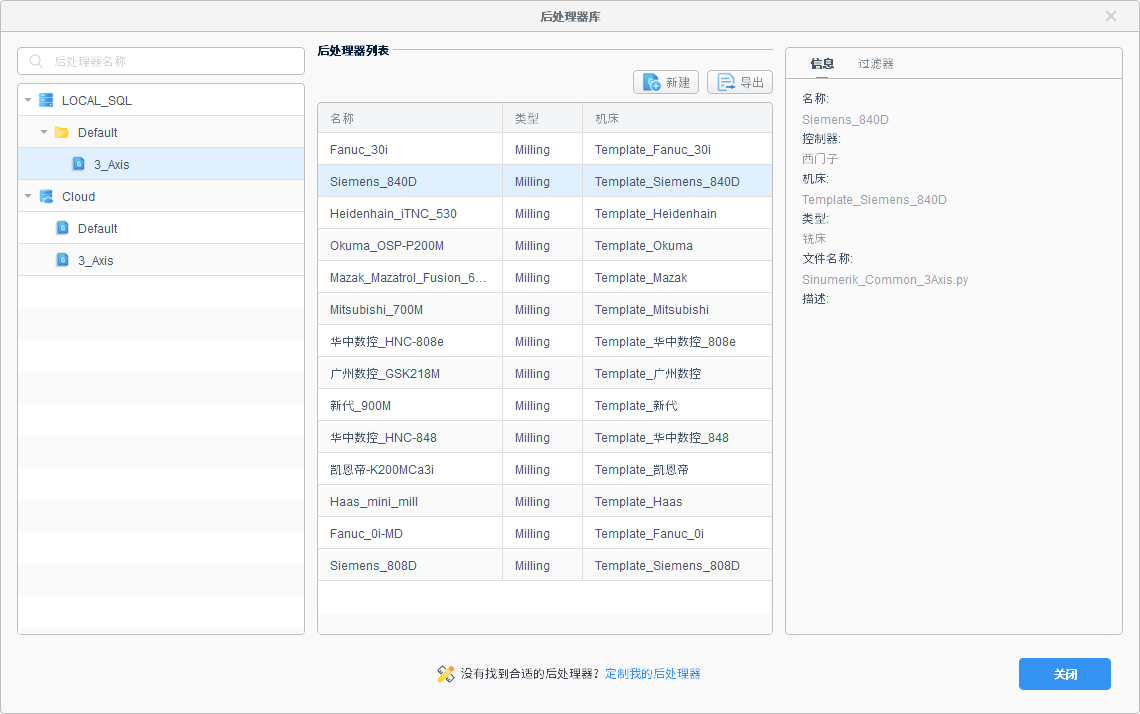

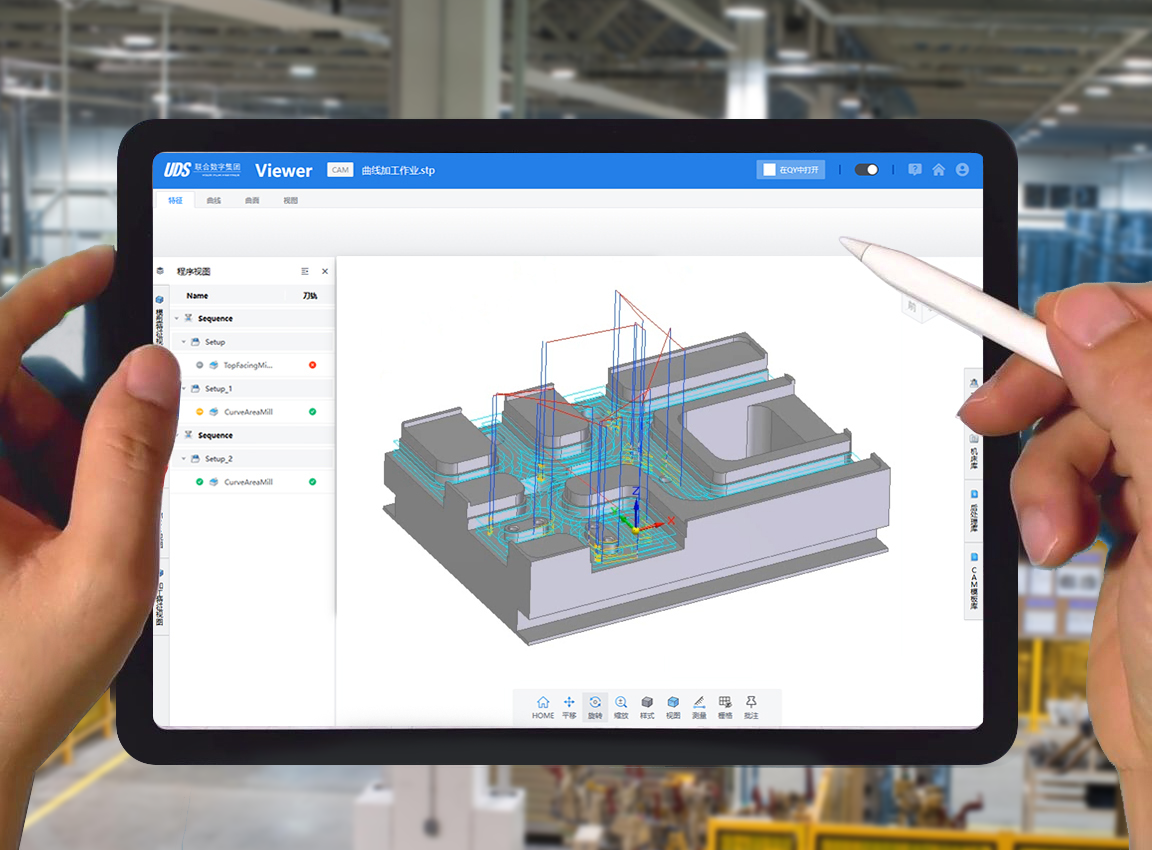

1. 青翼低代码工艺知识编辑器

低代码工艺知识编辑器支持用户对工艺特征种类和特征工艺规则进行扩展与自定义,通过简单的拖拽及图形交互操作,即可完成企业工艺知识库的编辑与维护。

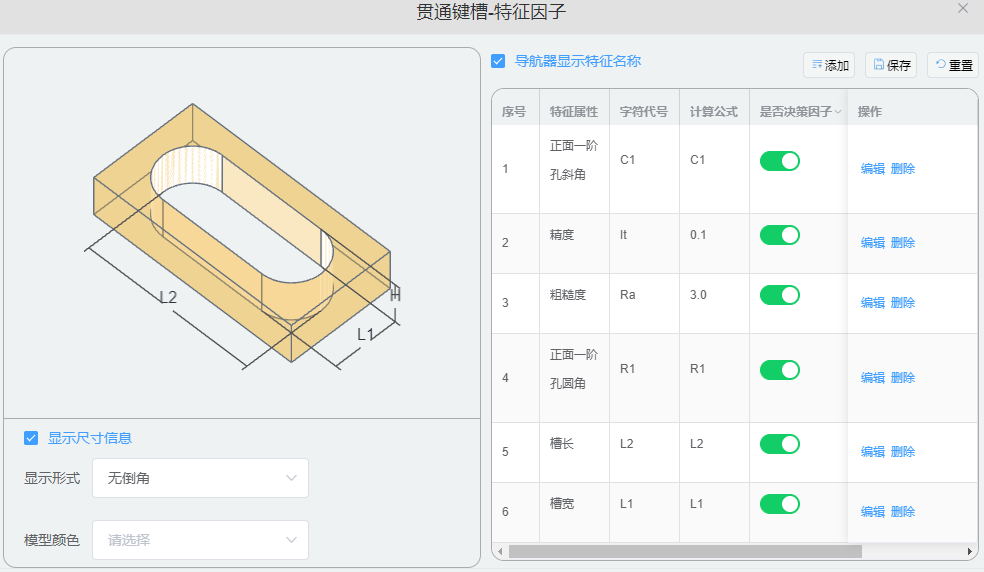

· 通过定义特征变量区间划分子工艺特征类型

· 支持配置多工艺方案,支持优先级设置

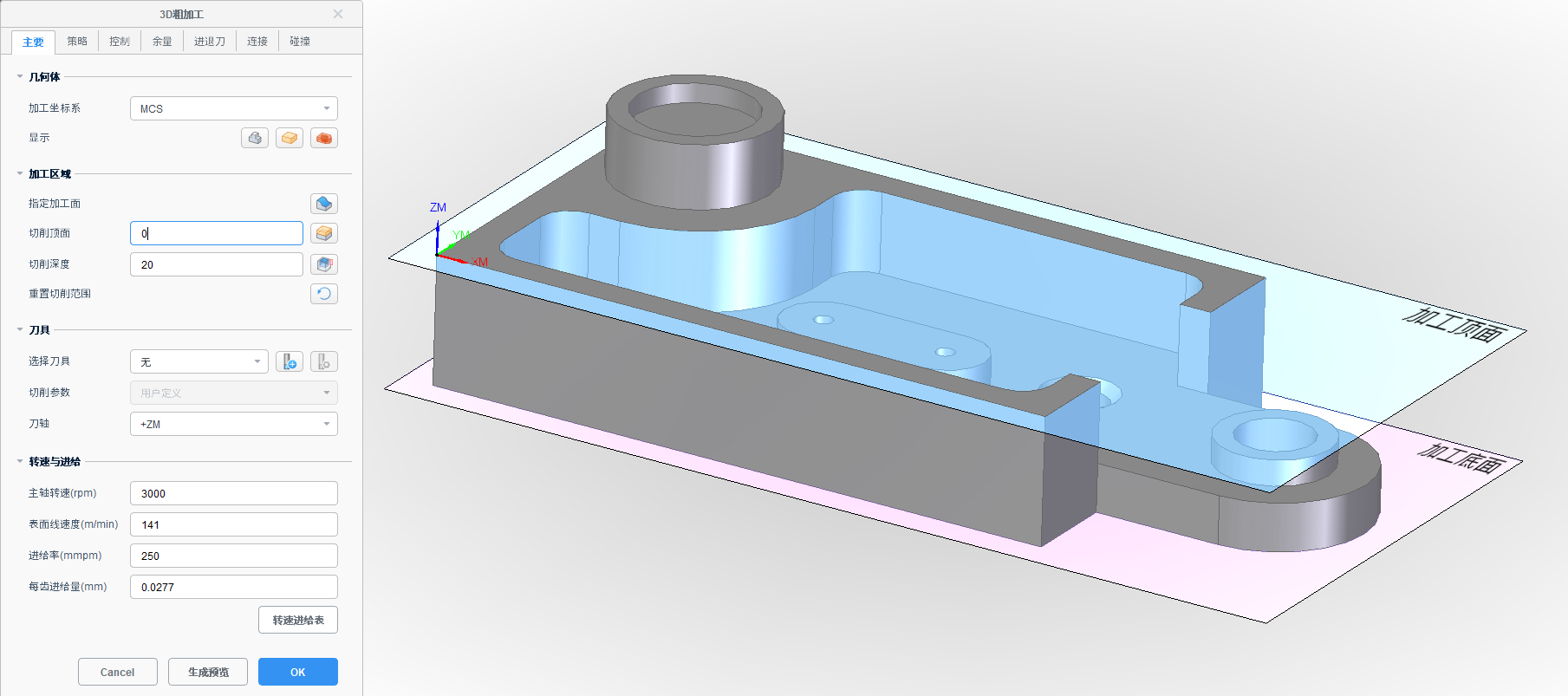

· 支持加工方法定义,区分粗/半精/精加工工序

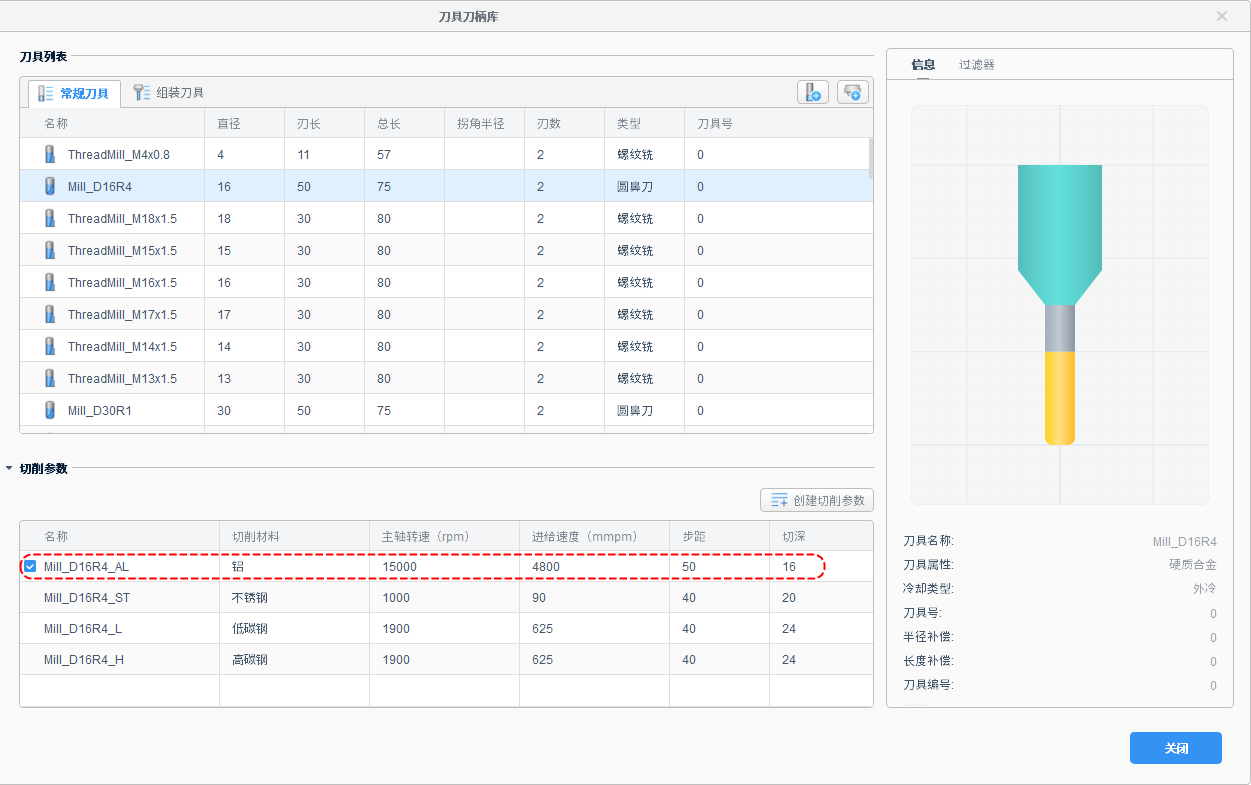

· 支持刀具选取规则自定义

· 支持特征加工区域自定义

· 支持特征加工深度自定义

· 支持工序参数自定义

· 支持工序模板及方案模板

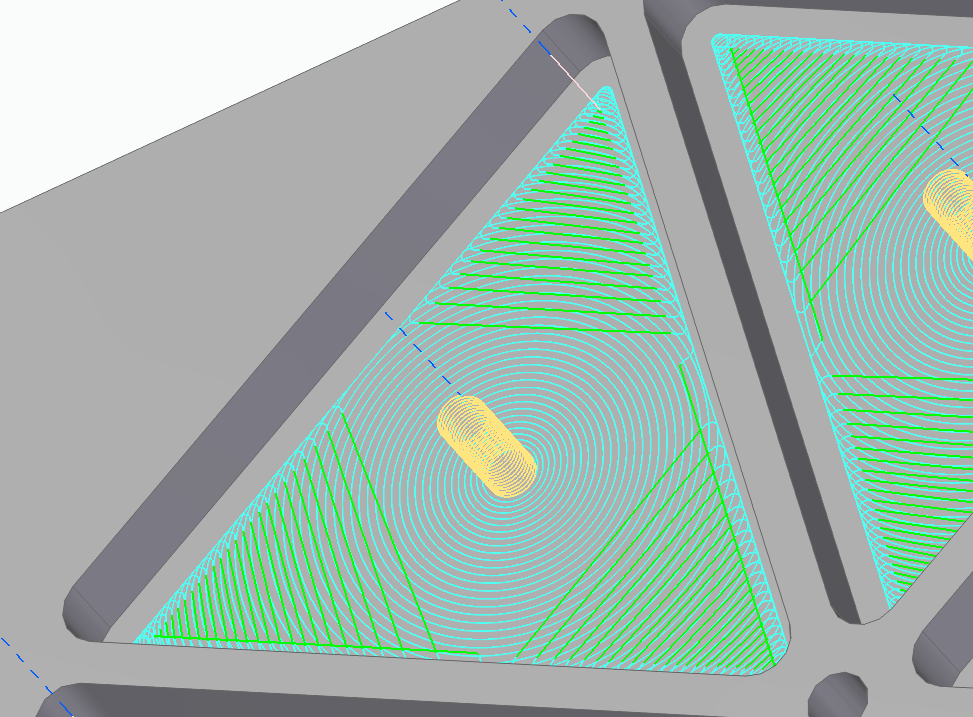

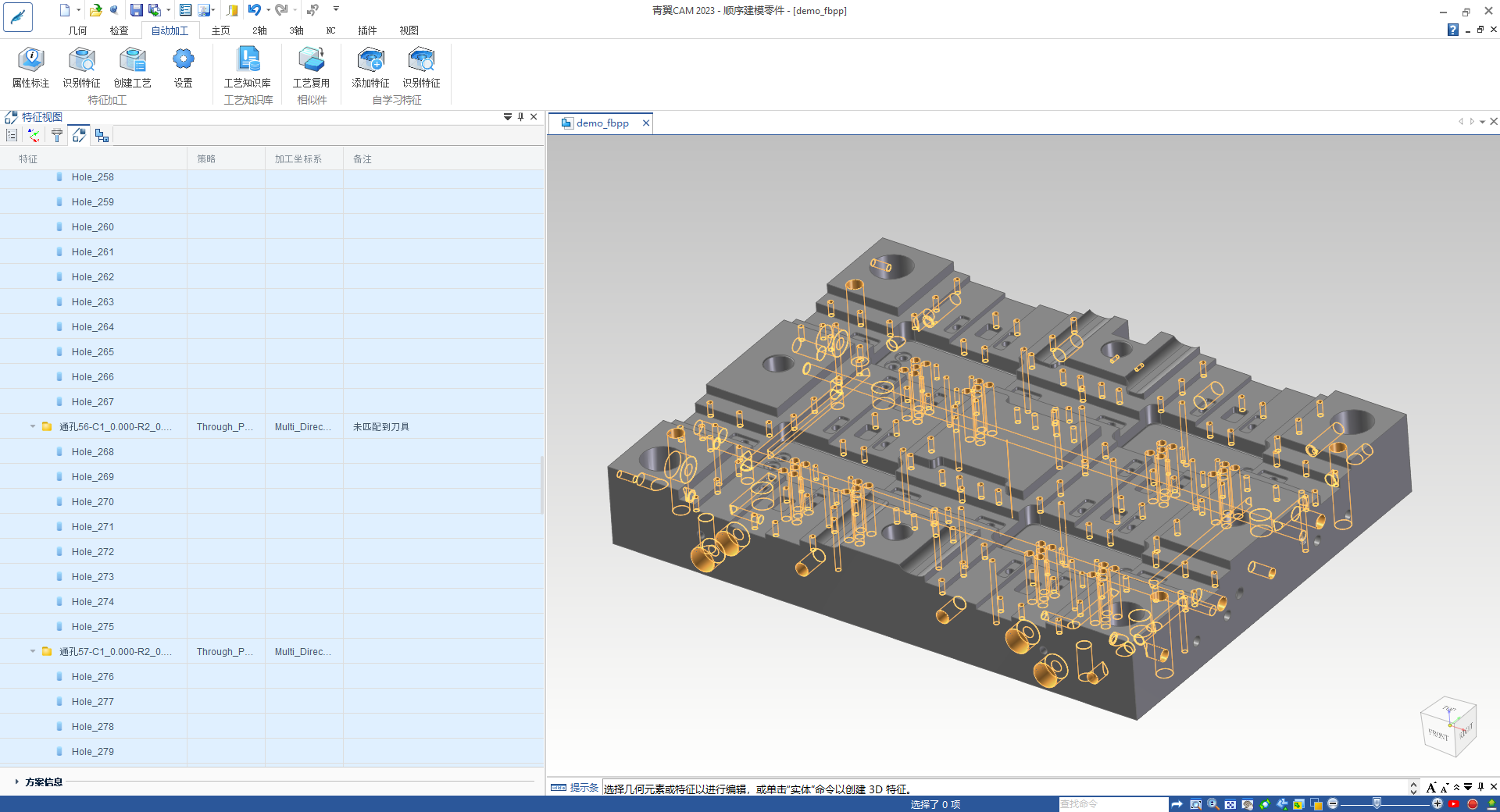

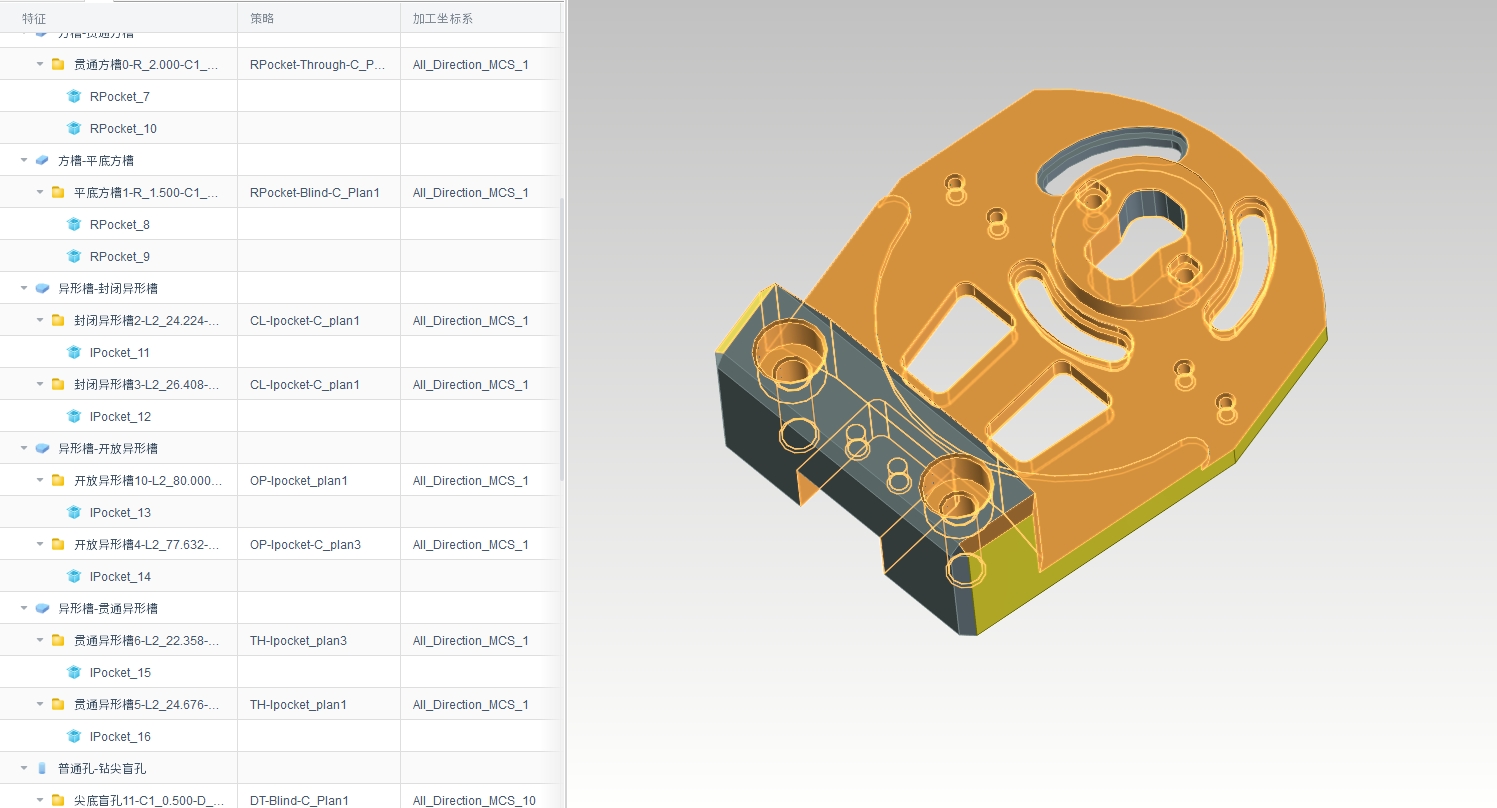

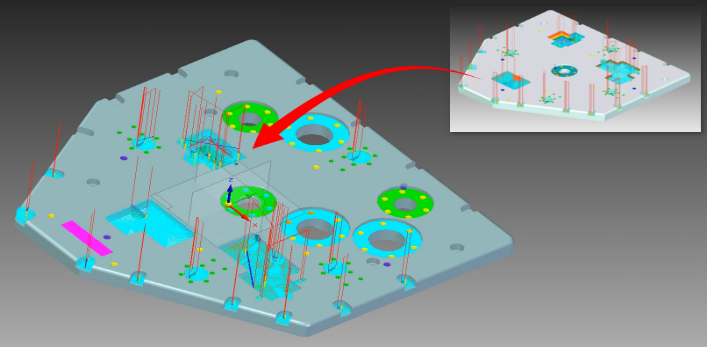

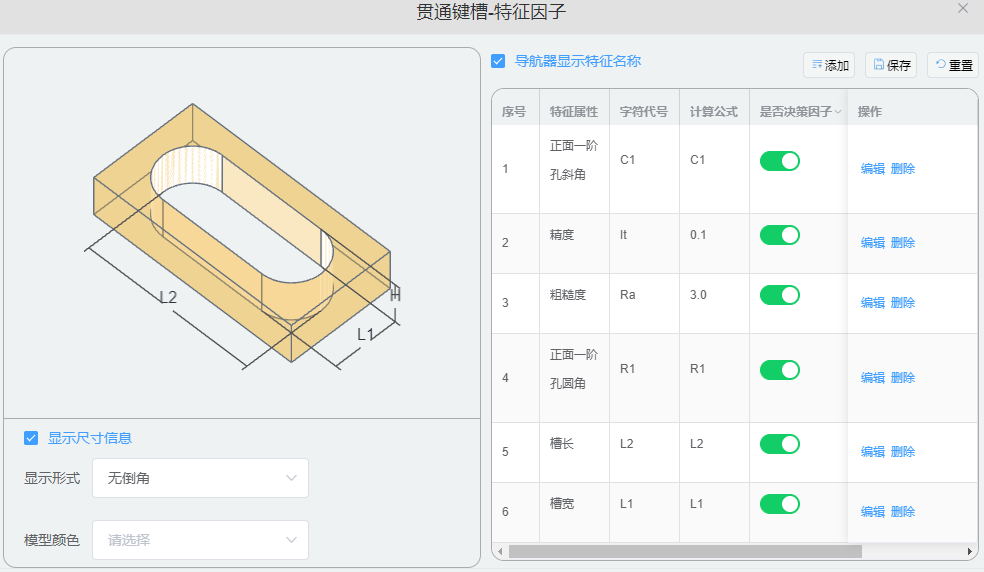

2. 可视化特征配置

用户可以通过可视化界面对特征进行查看与配置,支持对特征变量因子的配置以及特征加工区域的自定义配置。

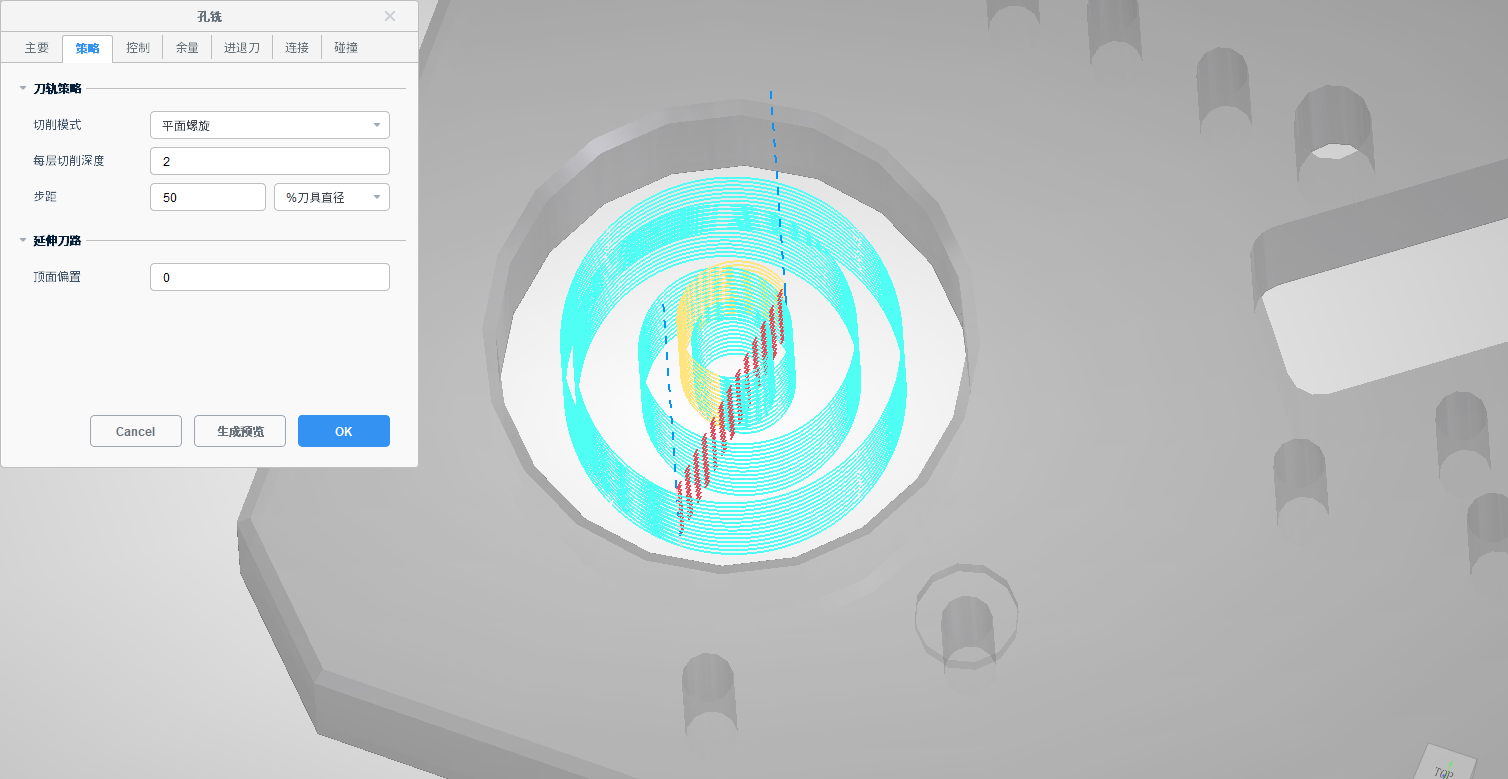

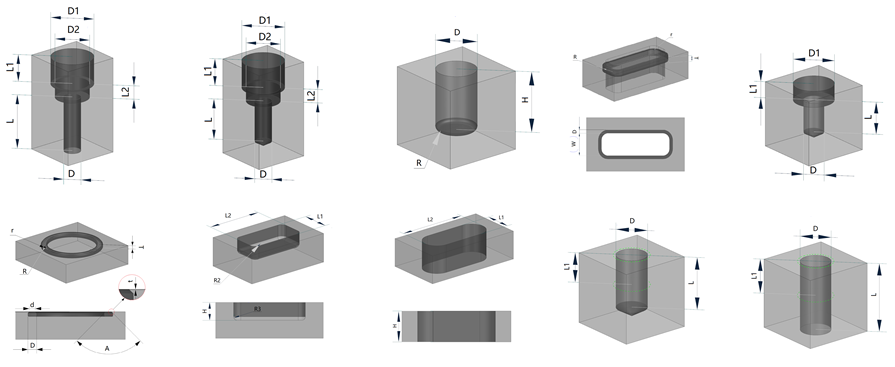

3. 多阶复合孔特征配置

支持通过元特征方式,图形化显示并定义任意阶复合孔特征。支持低代码方式对各阶孔的加工策略进行自定义配置。

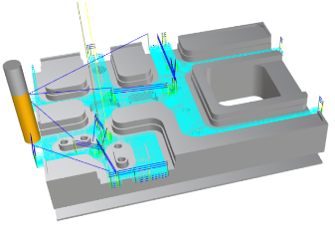

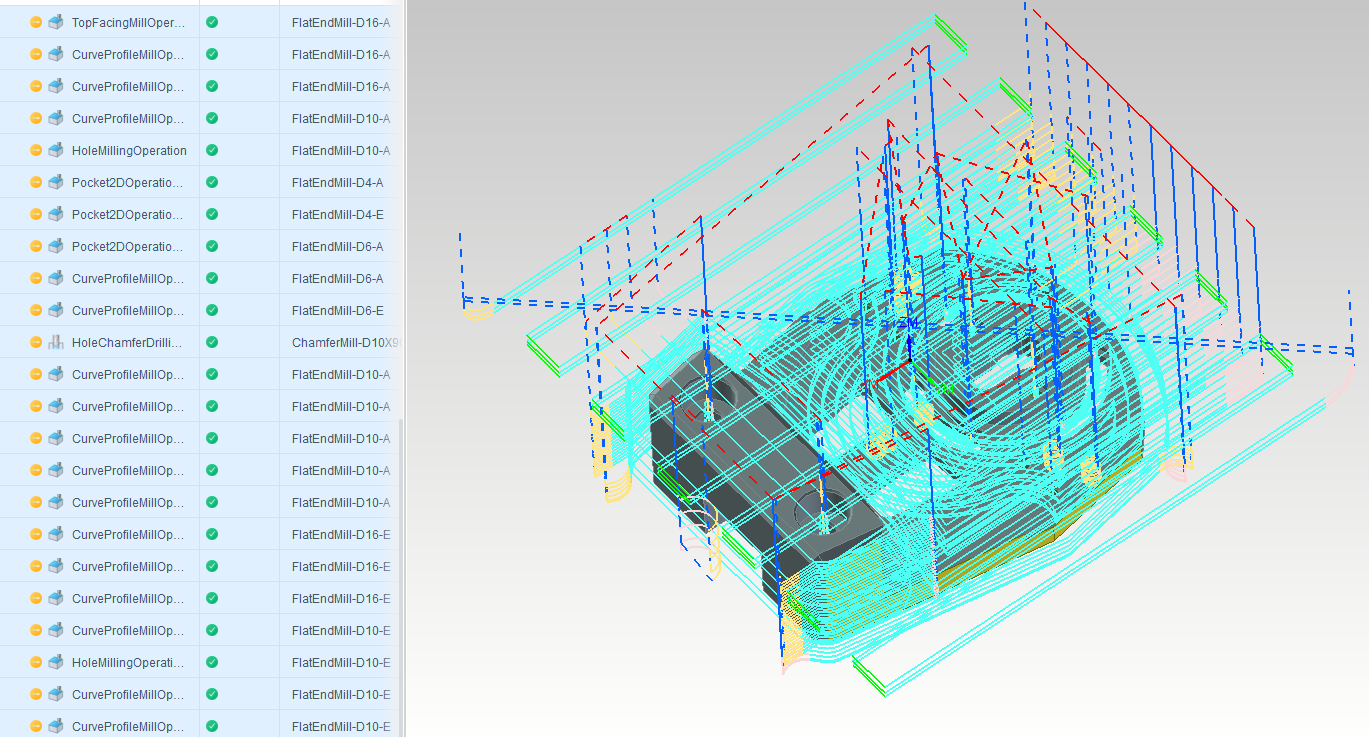

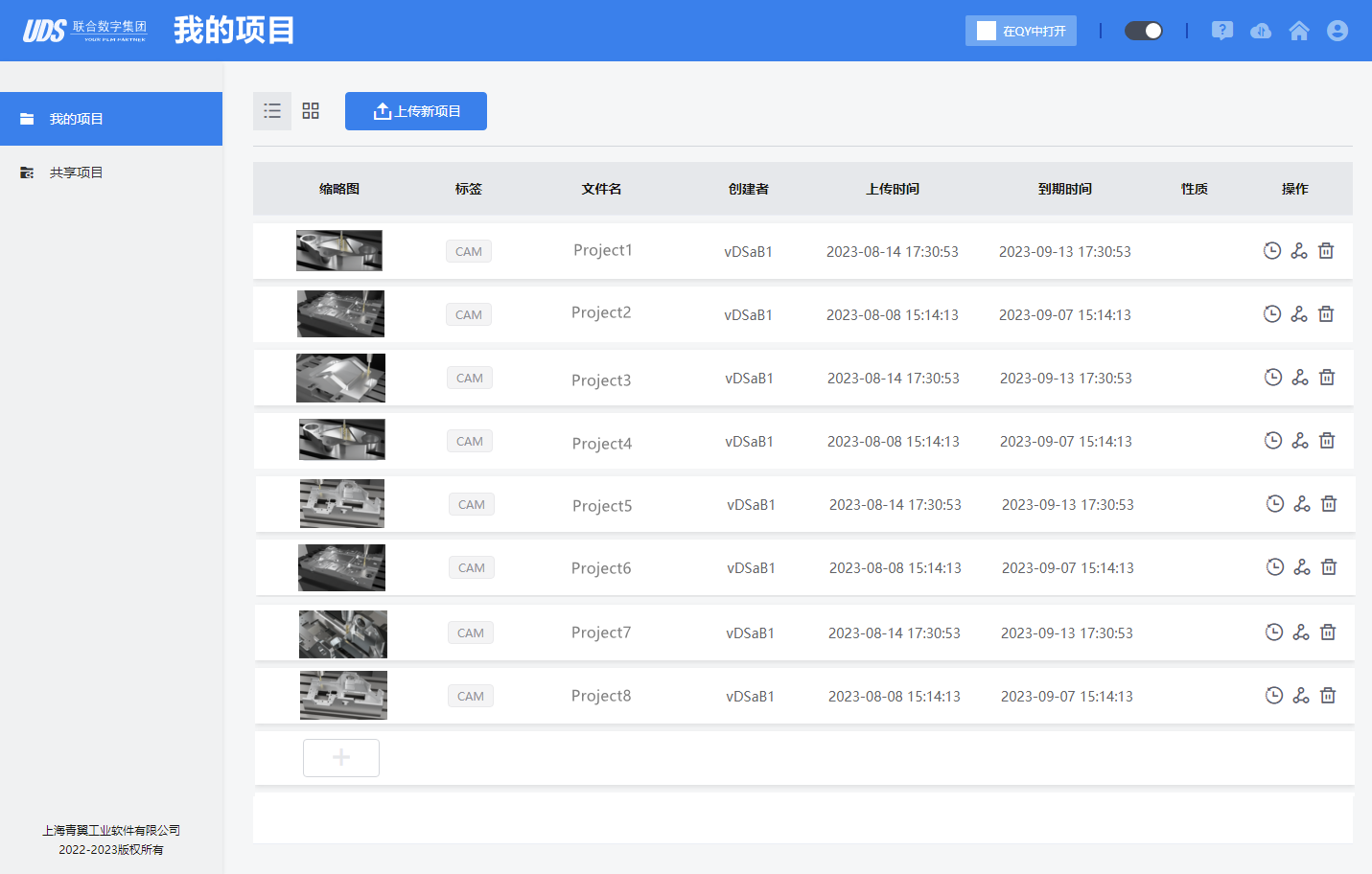

4. 家族件工艺复用

家族件工艺复用功能基于模型多维度属性匹配的自动工艺规划系统,帮助家族零件实现整体工艺顺序及加工工艺的自动迁移。

· 相似件检索,从企业库中快速检索相似零件

· 复用整体工艺到目标零件中,包括工艺方案、工序几何、刀具、刀柄的映射

· 支持比对分析,检查并修改目标工序的驱动几何及工艺参数

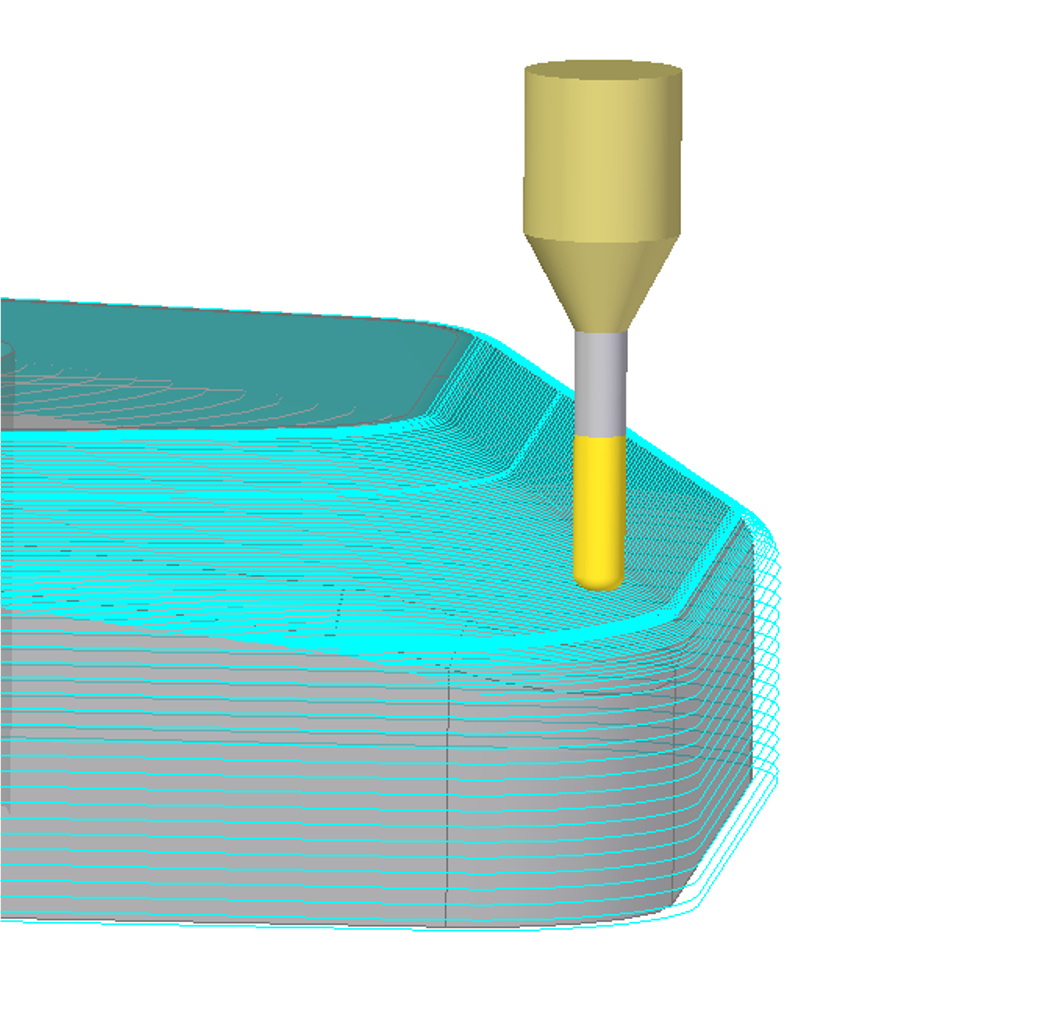

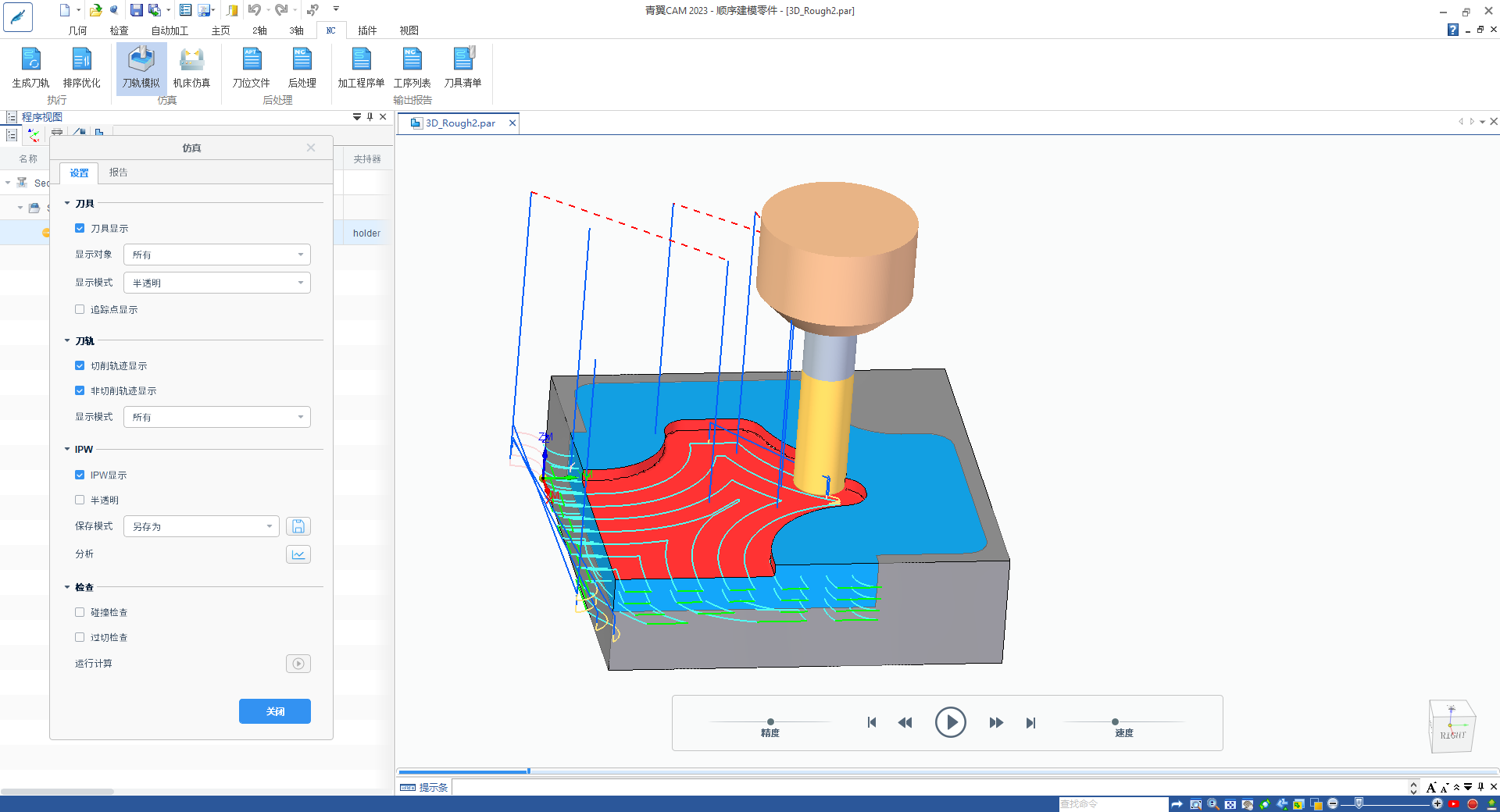

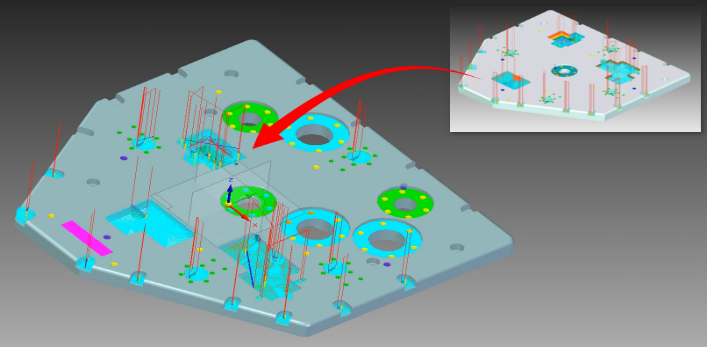

5. 特征自学习(Feature Teaching)

通过融入先进的人工智能和自学习算法,自学习特征可以快速定义各类非典型特征或加工区域,并利用已有的工艺快速建立工艺知识库,突破传统特征加工的限制。

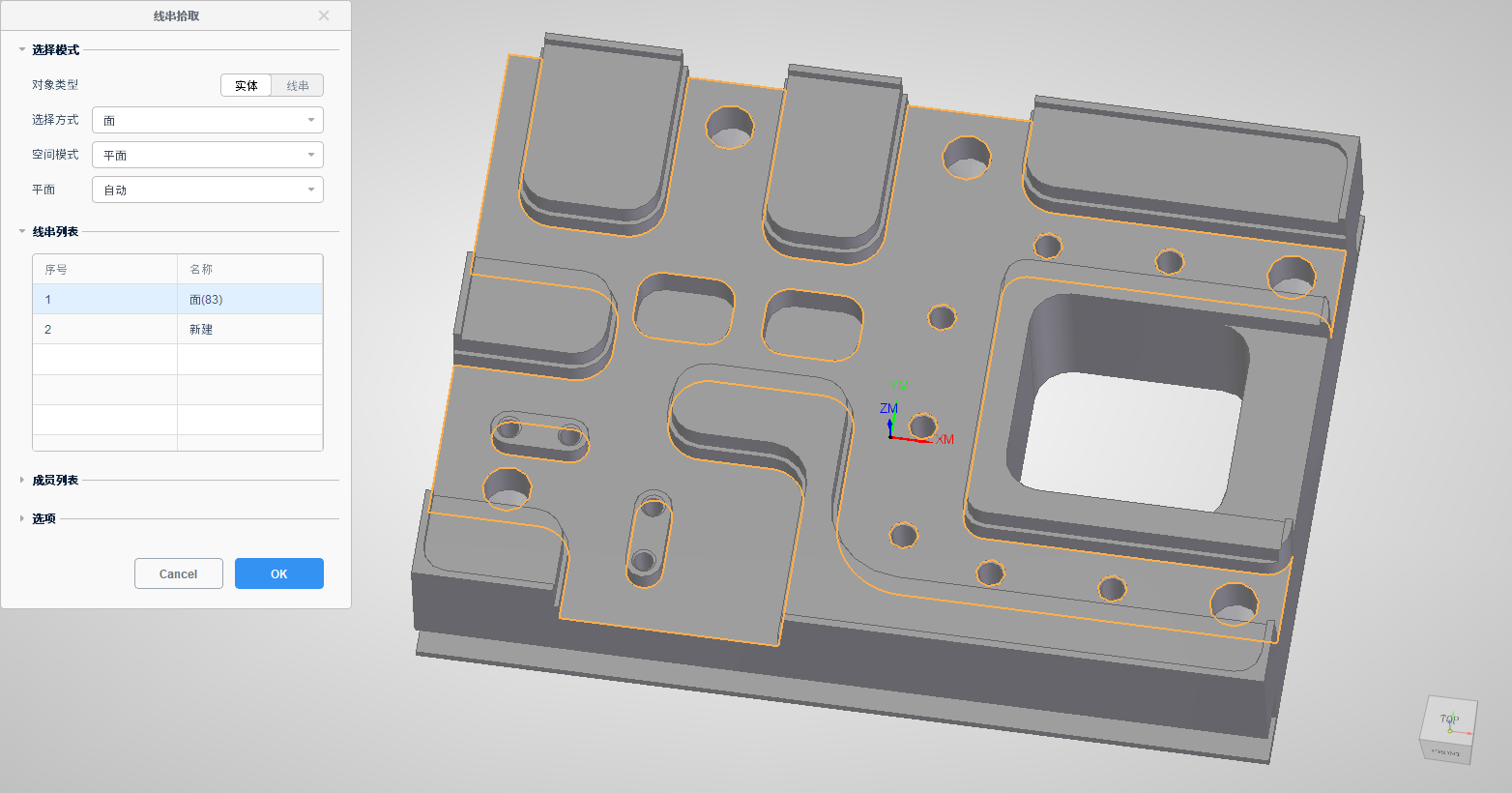

· 支持指定任意加工区域作为系统输入

· 系统自学习加工区域的工艺方案

· 查找目标模型中的自学习特征并自动复用特征工艺